設計するには PPRバルブ これは、高温および高圧環境で長時間安定に動作する可能性があります。実際の用途では、材料特性、構造設計、製造プロセス、環境要因を包括的に考慮する必要があります。以下は、詳細な設計手順と重要な技術的ポイントです。

1.要件と労働条件を明確にします

設計する前に、バルブの特定のアプリケーションシナリオと技術的要件を明確にする必要があります。

動作温度:最大動作温度(70°C、95°C以上など)を決定し、材料がこの温度に長時間耐えることができることを確認します。

動作圧力:最大圧力ベアリング容量(PN16、PN20以降など)を決定し、圧力レベルに応じて適切な壁の厚さと構造を選択します。

メディアタイプ:耐腐率や材料に対するその他の効果を評価するために、運搬媒体(お湯、冷水、化学溶液など)の特性を理解します。

環境の使用:紫外線、低温ショック、またはその他の外部環境要因にさらされているかどうかを検討してください。

2。材料の選択

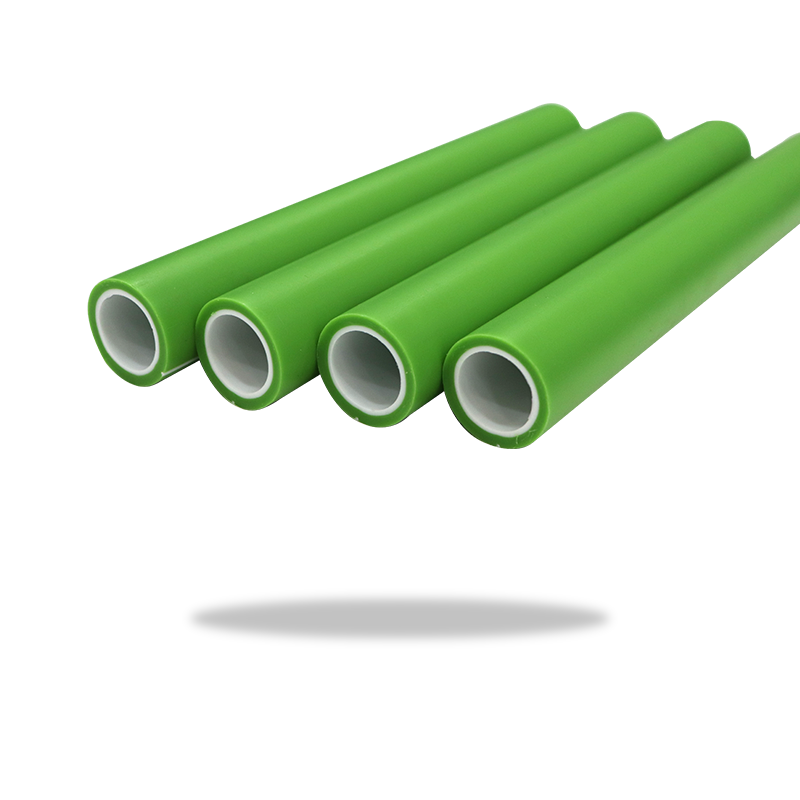

PPR材料の選択は、バルブの温度抵抗、圧力抵抗、アンチエイジング性能に直接影響する設計の鍵です。

PPR材料グレード:

PPR80やPPR100などの高耐熱性と高いクリープ抵抗を持つPPR材料を選択します(材料のMRS値は8.0MPaまたは10.0MPaです)。

高温および高圧環境の場合、機械的強度と耐久性を改善するために、強化されたPPR材料(ガラス繊維強化PPRやナノ複合PPRなど)を使用することをお勧めします。

シーリング材料:

バルブシールは通常、高温耐性EPDM(エチレンプロピレンジエンモノマーゴム)またはシリコンで作られており、高温で良好な弾力性を確保します。

培地が腐食性の場合、PTFE(ポリテトラフルオロエチレン)をシーリング材料として選択できます。

3。構造設計

バルブの構造設計では、圧力ベアリング能力、シーリングパフォーマンス、運用上の利便性を考慮する必要があります。

壁の厚さのデザイン:

ISO 15874またはGB/T 18742の標準によると、バルブ本体の最小壁の厚さを計算して、設計圧力と温度に耐えることができるようにします。

高温および高圧条件下では、壁の厚さを適切に増加させて、長期使用による材料のクリープ効果を相殺します。

バルブの体型:

合理化されたバルブ本体を設計して、ストレス集中領域を避けながら、培地の流れ抵抗を減らします。

バルブ本体の内面が滑らかであることを確認して、中程度の保持とスケーリングの可能性を減らします。

シール構造:

シーリングの信頼性を向上させるために、二重層シーリングデザイン(Oリングフラットシールなど)を採用します。

高温および高圧環境の下で、アンチゆるい設計(糸のロックやスプリングワッシャーなど)を追加して、熱膨張または振動によりシールが故障しないようにします。

4。熱膨張補償

PPR材料は、熱膨張係数が高く、高温環境で変形する傾向があります。したがって、次の措置をとる必要があります。

柔軟な接続:

バルブとパイプラインの間の柔軟なジョイント(ベローズやゴム接合部など)を使用して、熱膨張によって引き起こされる変位を吸収します。

予約されたギャップ:

熱膨張によって引き起こされる応力集中を避けるために、設置中に適切な膨張ギャップを予約します。

補強リブの設計:

バルブハウジングに補強リブを追加して、全体的な剛性を改善し、構造に対する熱膨張の影響を減らします。

5。製造プロセス

PPRバルブの製造プロセスは、その品質とパフォーマンスに直接影響します。

射出成形:

射出成形プロセスパラメーター(溶融温度、噴射圧力、冷却時間など)を最適化して、材料がカビを完全に満たし、内部応力を減らすことを確認します。

高精度の金型を使用して、バルブの体の大きさと表面の品質の一貫性を確保します。

溶接プロセス:

溶接部品を備えたバルブの場合、ホットメルト溶接技術を使用して、溶接の強度とシールを確保します。

溶接の温度と時間を制御して、材料の劣化を引き起こしたり、溶けたりして溶けたりすることを避けます。

後処理:

完成品をアニールして、内部応力を排除し、材料のクリープ抵抗を改善します。

6.耐久性とテスト

バルブが安定して動作し、高温および高圧環境で長時間動作できるようにするには、厳密なテストが必要です。

圧力テスト:

基準(ISO 15874やGB/T 18742など)によれば、バルブは、圧力ベアリング能力を検証するために静水圧試験にさらされています。

温度テスト:

バルブは、パフォーマンスの変化を評価するために、長年の老化テストで高温環境(95°C以上など)に配置されます。

疲労テスト:

実際の使用条件をシミュレートし、バルブで複数のスイッチング操作を実行して、その耐久性とシーリングパフォーマンスを確認します。

バーストテスト:

極端な圧力下でバルブの限界点をテストして、安全マージンを確保します。

7。インストールとメンテナンス

適切なインストール:

溶接には特別なホットメルトツールを使用し、溶接温度(通常260°C)と時間が要件を満たしていることを確認してください。

バルブへの追加のストレスを防ぐために、パイプの過度の曲げや伸びを避けてください。

定期的な検査:

バルブのシーリングパフォーマンスと運用上の柔軟性を定期的に確認し、時間内に老化または損傷した部品を交換します。

不凍液保護:寒冷地では、断熱材(断熱材や電気暖房テープなど)を採用して、低温の脆性によりバルブが損傷しないようにします。

8。イノベーションと知性

テクノロジーの開発により、より多くの機能をPPRバルブに追加できます。

インテリジェント監視:統合センサーは、バルブの圧力、温度、流れをリアルタイムで監視し、データを中央制御システムに送信します。

リモートコントロール:電気または空気圧アクチュエーターを追加して、リモートスイッチングおよび調整機能を実現します。

抗菌材料:飲料水システムでは、抗菌PPR材料が細菌の成長を阻害するために使用されます。

高温および高圧環境で長時間安定して動作できるPPRバルブを設計するには、材料選択、構造設計、製造プロセス、熱膨張補償などの複数の側面から最適化が必要です。合理的な設計と厳密なテストを通じて、さまざまな複雑な労働条件のニーズを満たすために、高性能と高解放性PPRバルブを作成できます。

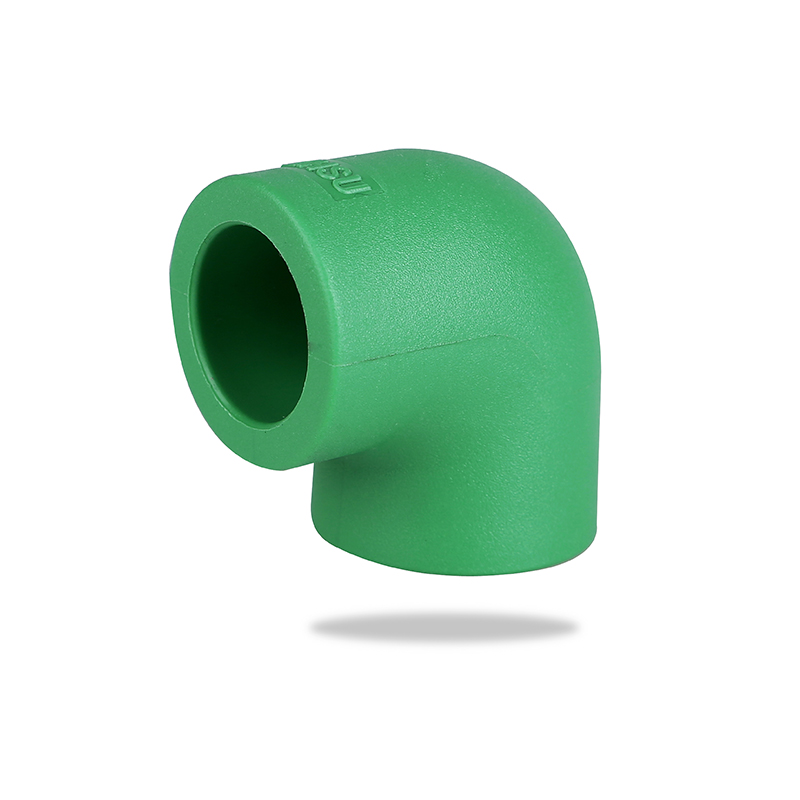

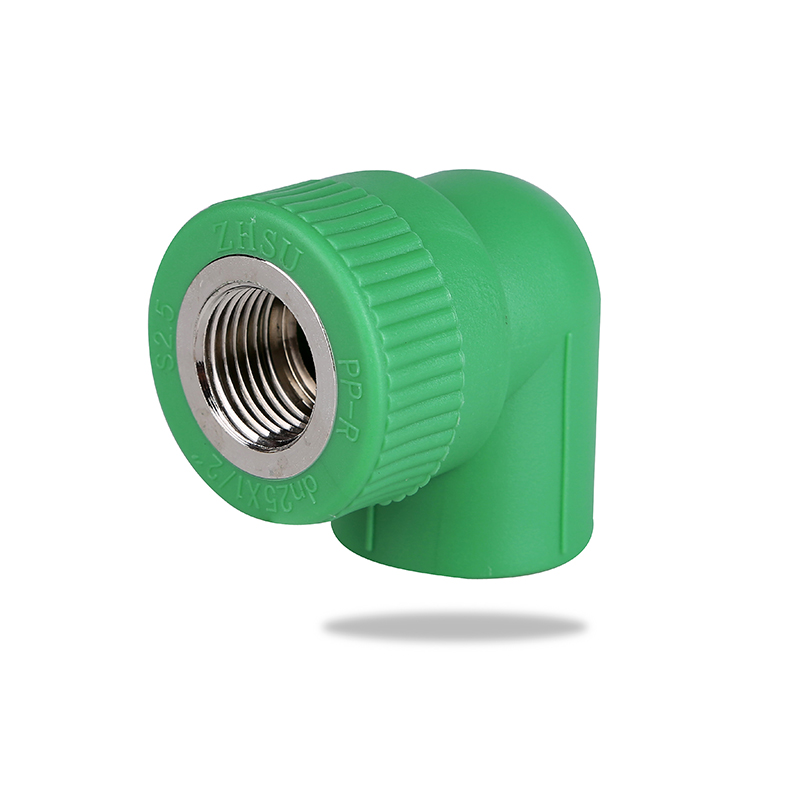

ZHSU PPR継手はポリプロピレン無規律共重合体製で、無毒・適格素材を使用。ドイツの生産技術により50年以上の長寿命を保証。ZHSU CNAS国家認定研究所に...

詳細を参照してください

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie